David Sieberath

Sales Director S&W Consulting Services SA

Sales Agent Holland Mineraal

S&W Consulting Services – Maßgeschneiderte Lösungen, die von Fachwissen und Vertrauen getragen werden.

Bei S&W Consulting Services stellen wir Ihnen unser bewährtes Fachwissen zur Verfügung, um Ihren Anforderungen gerecht zu werden.

Unsere Aufgabe? Sie zu beraten, zu begleiten und Ihnen die effizienteste Lösung anzubieten, die Ihren Bedürfnissen, Ihren Einschränkungen und Ihrem Budget entspricht.

Dank jahrelanger Erfahrung vor Ort und eines soliden Netzwerks vertrauenswürdiger Partner bieten wir Ihnen eine umfassende, zuverlässige und perfekt auf Ihre Realität zugeschnittene Begleitung. Wir arbeiten mit anerkannten Experten zusammen, die streng ausgewählt werden, um die Qualität und Relevanz jeder Empfehlung zu gewährleisten.

Warum sollten Sie sich für S&W Consulting Services entscheiden?

- Ein 100 % personalisierter Ansatz

- Ein konkretes und ergebnisorientiertes Fachwissen

- Ein Netzwerk aus professionellen und engagierten Partnern

- Eine Begleitung in jeder Phase Ihres Projekts.

Entscheiden Sie sich für Leistung und Gelassenheit.

Kontaktieren Sie uns noch heute, um zu erfahren, wie wir Ihr Unternehmen voranbringen können.

Das Sandstrahlen

Sandstrahlen: die Profi-Lösung für Oberflächen wie neu.

S&W kann Ihnen helfen, Ihre Sandstrahlkabine nach Ihren Bedürfnissen zu entwerfen.

Sandstrahlen ist ein Verfahren zur Oberflächenvorbereitung, bei dem ein Strahlmittel (oft Sand oder Ähnliches) mit hoher Geschwindigkeit auf eine Oberfläche geschleudert wird, um :

- Sie zu reinigen (Rost, Farbe, Zunder, Fett).

- Abbeizen (Entfernen von Beschichtungen)

- Sie aufzurauen, um die Haftung einer Farbe oder einer Behandlung zu verbessern.

Es handelt sich um eine mechanische und physikalische Methode, die vor dem industriellen Lackieren, Metallisieren oder Pulverbeschichten eingesetzt wird.

Diese vielseitige Technik wird in vielen Bereichen eingesetzt:

- Renovierung und Sanierung von Fassaden,

- Bauwesen und Schwerindustrie,

- Automobil- und Maschinenbau,

- oder auch in der Kunst, um Glas und Stein zu texturieren.

Ein professionelles, präzises und modulierbares Verfahren für alle Ihre Baustellen.

-

Trockensandstrahlen: kraftvolles und präzises Abbeizen

Das Trockensandstrahlen ist eine unverzichtbare Methode, um harte Oberflächen wie Metall, Beton oder Stein zu reinigen, zu entlacken oder zu präparieren.

Mithilfe eines Druckluftstrahls wird ein Strahlmittel (Korund, Schrot, Glasperlen…) mit hoher Geschwindigkeit abgestrahlt, um Farbe, Rost oder hartnäckige Verschmutzungen wirksam zu entfernen.

Warum sollte man sich für das Trockensandstrahlen entscheiden?

• Schnelles Abbeizen auf großen Flächen

• Ideale Vorbereitung vor dem Streichen oder Behandeln

• Gleichmäßiges und kontrolliertes ErgebnisEine leistungsstarke Lösung, um Ihre Oberflächen präzise zu restaurieren und vorzubereiten.

-

Nass-Sandstrahlen: kraftvoll und beherrscht

Beim Nassstrahlen wird die Kraft des Strahlmittels mit der Sanftheit des Wassers kombiniert. Indem eine Mischung aus Wasser und Strahlmittel (Sand, Granat, gemahlenes Glas…) unter hohem Druck versprüht wird, wird bei dieser Methode die Staubentwicklung erheblich eingeschränkt und gleichzeitig die Wirksamkeit des Strahlens verbessert.

Ideal für empfindliche Oberflächen, Nassstrahlen :

• reduziert die Staubemission,

• schützt die Arbeitsumgebung,

• verlängert die Lebensdauer der Schleifmaterialien.Eine saubere und leistungsfähige Lösung für sichereres und präziseres Arbeiten.

-

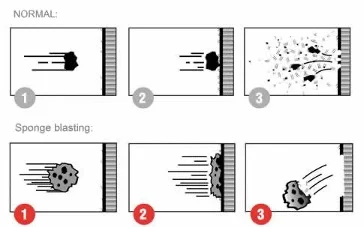

Schwammstrahlen: staubfreie Effizienz

Das Schwammstrahlen (oder Sponge Blasting) ist eine innovative Abtragsmethode, die bis zu 95 % Staub reduziert. Dank wiederverwendbarer Strahlschwämme vereint diese Technik Leistung und Respekt für sensible Umgebungen: Industriestandorte, historische Gebäude, Baustellen im Innenbereich usw.

Im Gegensatz zum klassischen Sandstrahlen werden die Rückstände beim Aufprall absorbiert, was :

• eine bessere Sicht während der Arbeiten,

• eine Reduzierung der Schutzausrüstung (Maske + Overall reichen aus),

• die Möglichkeit, ohne Unterbrechung in der Nähe zu arbeiten.Die Schwämme, die aufgesprüht und dann wieder eingesammelt und recycelt werden, begrenzen die ökologischen Auswirkungen und verkürzen gleichzeitig die Bauzeiten.

Sauberes, präzises und dauerhaftes Sandstrahlen. Ideal, wenn kein Platz für Staub ist.

Die Metallisierung

Metallisierung: Hochleistungs-Korrosionsschutz

S&W kann Ihnen helfen, Ihre Metallisierungskabine nach Ihren Bedürfnissen zu gestalten.

Die Metallisierung ist ein Verfahren gemäß der ISO-Norm 2063, bei dem geschmolzenes Metall (Zink, Alu…) auf gebeizten Stahl gespritzt wird. Das Ergebnis: ein sofortiger und dauerhafter Korrosionsschutz, ideal für exponierte Metallstrukturen.

Warum sollte man sich für die Metallisierung entscheiden?

- Langfristiger Schutz (Dicke von 50 bis 200 µm)

- Hervorragende Grundlage für Anstriche (Duplexsystem: Metallisierung + Anstrich)

- Geeignet für große Strukturen (die man nicht feuerverzinken kann)

- Eingriff in der Werkstatt oder auf der Baustelle möglich.

Eine robuste, modulare Lösung, die für die anspruchsvollsten Umgebungen konzipiert ist.

-

Vorbereitung der Oberfläche

Die Oberfläche wird zunächst gereinigt, häufig durch Sandstrahlen, um Rost, Schmutz oder Rückstände zu entfernen und eine Textur zu schaffen, die die Haftung der Beschichtung begünstigt.

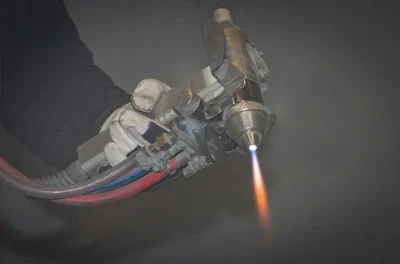

Thermisches Spritzen von Metall

Ein Metall oder eine Legierung (wie Zink, Aluminium oder eine Kombination aus beiden) wird bis zu seinem Schmelzpunkt erhitzt und dann mithilfe von Druckluft oder einem Gas in Form von feinen Partikeln versprüht. Die geschmolzenen Partikel verfestigen sich, indem sie sich auf der Oberfläche ablagern und eine Schutzschicht bilden.

Dicke der Beschichtung

Die Dicke der Beschichtung kann je nach Bedarf angepasst werden, in der Regel zwischen 50 und 500.

-

Mithilfe eines Lichtbogens werden zwei Metalldrähte (Elektroden) erhitzt, die anschließend pulverisiert werden. Wird häufig für Zink oder Aluminium verwendet.

-

Ein Acetylen-Sauerstoff-Brenner (Propan) erhitzt das Metall in Draht- oder Pulverform, das dann gespritzt wird.

-

Das Metallisieren (auch thermisches Spritzen genannt) ist ein Verfahren, bei dem eine dünne Metallschicht auf eine Oberfläche (meist Metall, manchmal aber auch Beton oder technischer Kunststoff) durch heißes oder kaltes Spritzen aufgebracht wird. Hier sind die Hauptziele dieser Oberflächenbehandlung:

Schutz vor Korrosion

Das wichtigste Ziel:

• Die Metallisierung bildet eine Schutzbarriere gegen Feuchtigkeit, Sauerstoff, Salz usw.

• Metalle wie Zink, Aluminium oder ihre Legierungen bieten einen kathodischen Schutz, indem sie sich anstelle des Trägermaterials opfern (galvanischer Effekt).Verbesserung der Verschleißfestigkeit

• Bestimmte Beschichtungen (z. B. Karbide oder Spezialstähle) verbessern die mechanische Widerstandsfähigkeit des Trägermaterials gegen : Abrieb, Erosion, Reibung.

Wärmeschutz

• Bestimmte gespritzte Metalle oder Keramiken schützen Oberflächen vor übermäßiger Hitze, z. B. in der Luft- und Raumfahrt, der Glasindustrie oder bei Turbinen.

• Man spricht dann von einer Wärmebarriere (Thermal Barrier Coating).Reparatur von verschlissenen Teilen

• Durch Metallisierung können abgenutzte mechanische Teile (Welle, Lager usw.) wieder aufgetragen werden, indem eine Metallschicht aufgebracht wird, um die ursprünglichen Maße wiederherzustellen.

• Dadurch wird der teure Austausch von Teilen vermieden.Ästhetische oder funktionale Endbearbeitung.

• Sie kann eine dekorative (metallisches Aussehen) oder funktionale (bessere Haftung, Leitfähigkeit usw.) Endbearbeitung bieten.

• Bsp: Metallisierung auf Kunststoff für den Chrom-Look.Vorbereitung auf andere Behandlungen

• Eine metallisierte Oberfläche kann lackiert, geschmiert oder anderen Behandlungen unterzogen werden, um eine höhere Leistung zu erzielen.

Das Lackieren

Industrielackierung: Korrosionsschutz nach Maß

S&W kann Ihnen helfen, Ihre Lackierkabine nach Ihren Bedürfnissen zu gestalten.

Speziell für anspruchsvolle Umgebungen entwickelt, bildet der industrielle Flüssiglack eine Schutzbarriere gegen Korrosion und Oxidation auf Metalloberflächen.

Seine Vorteile :

- Ausgezeichnete Haftung auf Stahl oder verzinkten Metallen

- Langanhaltender Schutz, auch in aggressiven Umgebungen

- Flexible Anwendung, in der Werkstatt oder auf der Baustelle.

Eine zuverlässige Lösung, um Ihre Strukturen zu erhalten und ihre Haltbarkeit zu garantieren.

-

Schutz

• Gegen Korrosion: Metalle, die Luft, Feuchtigkeit, Salz oder Chemikalien ausgesetzt sind, rosten oder verderben. Ein geeigneter Anstrich schafft eine Schutzbarriere.

• Gegen mechanischen Verschleiß: Manche Teile sind Reibung oder Stößen ausgesetzt. Spezielle Farben sind abriebfest.

• Gegen chemische Angriffe: In industriellen Umgebungen können Chemikalien ungeschützte Materialien angreifen.

• UV- und witterungsbeständig: Bauwerke im Freien benötigen eine Beschichtung, die bei Sonneneinstrahlung oder Regen nicht verwittert.Ästhetischer Aspekt

• Das Aussehen der Räume vereinheitlichen

• Ein Finish hinzufügen (glänzend, satiniert, matt).

• Elemente nach einem Farbcode kennzeichnen (Sicherheit, Rohrleitungen, Logistik …) -

Vorbereitung der Oberfläche

Dieser Schritt ist entscheidend: Eine schlechte Vorbereitung führt dazu, dass die Farbe schlecht haftet.

Häufige Methoden

• Entfettung: Entfernung von Ölen oder Rückständen.

• Chemisches Abbeizen: entfernt alte Farbe

• Sandstrahlen / Kugelstrahlen: Strahlen mit Strahlmitteln, um die Oberfläche zu reinigen und aufzurauen.

• Phosphatierung oder Korrosionsschutzbehandlung: Chemische Ablagerung zur Verbesserung der Haftung.Auftragen der Farbe

Wichtigste Methoden:

• Druckluftpistole: Spritzen von flüssiger Farbe mit Druckluft.

• Airless: Hochdruckspritzen ohne Luft für einen dickeren Auftrag.

• Elektrostatisch: elektrostatische Anziehung zwischen Farbe und Werkstück (höhere Effizienz).Trocknen

• Trocknen bei Raumtemperatur: langsamer, für flüssige Farben auf Wasser- oder Lösungsmittelbasis.

Qualitätskontrolle

• Filmdicke: gemessen in Mikron.

• Adhäsion: Abzugstest

• Aussehen: Glanz, Textur, Homogenität.

• Widerstand: Korrosion, Stoß, Hitze -

Normen garantieren die Qualität, Haltbarkeit und Sicherheit von Industrielacken :

• ISO 12944: internationale Norm für den Korrosionsschutz von Metallstrukturen.

• NF T30-055 / T34-550: Französische Normen für Flüssig- und Pulverlacke.

• REACH: Europäische Verordnung über die Verwendung von chemischen Stoffen.

• ATEX: für explosionsgefährdete Bereiche (nicht brennbare Produkte)

Die Pulverbeschichtung

Industrielle Pulverbeschichtung: langlebiges und ästhetisches Finish

S&W kann Ihnen helfen, Ihre Pulverbeschichtungskabine und Ihren Ofen nach Ihren Bedürfnissen zu entwerfen.

Elektrostatisches Pulverbeschichten ist eine Beschichtungstechnik, bei der ein elektrostatisch geladenes Farbpulver auf ein leitfähiges (oft metallisches) Werkstück gesprüht und anschließend in einem Ofen zu einem harten, schützenden Film eingebrannt wird.

Dieses Verfahren wird eingesetzt, um mechanische Festigkeit, Korrosionsschutz und verschiedene ästhetische Endbearbeitungen zu vereinen, ohne Lösungsmittel zu verwenden.

Warum sollte man es anwenden?

- Hohe Stoß-, UV- und Korrosionsbeständigkeit

- Gleichmäßiges, tropffreies Finish

- Große Auswahl an Farben und Texturen.

Gepflegtes Aussehen, bemerkenswerte Haltbarkeit.

-

Vorbereitung der Oberfläche

Dies ist ein entscheidender Schritt: Eine gute Haftung hängt von der Qualität der Oberfläche ab.

Methoden der Vorbereitung :

• Entfetten (chemisch oder mit Lösungsmitteln): Entfernen von Ölen, Fetten und Staub.

• Sand- oder Kugelstrahlen: Strahlen mit Strahlmitteln, um die Oberfläche zu reinigen und aufzurauen.

• Phosphatieren oder chemische Behandlung: Umwandlung der Metalloberfläche zur Verbesserung der Haftung und des Korrosionsschutzes.Schlecht vorbereitete Teile haben eine Beschichtung, die Blasen werfen, sich ablösen oder schnell rosten kann.

Auftragen des Pulvers

Pulverkabine

• Geschlossener Raum mit einem System zur Rückgewinnung des Pulvers.

• Filterlüftung zur Vermeidung von Kontamination und zur Wiederverwertung von losem Pulver.Elektrostatische Aufladung

• Das Pulver wird mit einer elektrostatischen Pistole versprüht.

• Es wird elektrisch aufgeladen (oft positiv geladen).

• Das Metallteil wird geerdet.

• Durch den Ladungsunterschied haftet das Pulver vorübergehend an der Oberfläche.Dadurch entsteht ein „Magnet“-Effekt, der das Pulver gleichmäßig anzieht, auch an den Ecken.

Arten von Pulvern

• Epoxid: hervorragende chemische Beständigkeit, ideal für Innenräume.

• Polyester: Gute UV-Beständigkeit, perfekt für den Außenbereich.

• Epoxid-Polyester-Hybride: guter Kompromiss zwischen Ästhetik und Haltbarkeit.

• Strukturierte Pulver: sandgestrahlte, gehämmerte Oberflächen, Matt-/Glanzeffekt.Backen oder Aushärten

Schritte:

• Die Teile werden in einen Industrieofen gelegt.

• Temperatur: 160 bis 220 °C.

• Zeit: 10 bis 30 Minuten, je nach Größe und Dicke.Das Pulver :

• schmilzt

• reagiert dann chemisch (Polymerisation)

• und härtet zu einem festen, haftenden und homogenen Film aus.Man erhält eine harte, nicht verlaufende, sehr ästhetische Beschichtung.

-

Vorteil Details ???? Umweltfreundlich Ohne Lösungsmittel und VOC (flüchtige organische Verbindungen) ???? Widerstandsfähig Hohe mechanische, chemische und UV-Beständigkeit ???? Ästhetisch Vielfältige Oberflächen (glatt, strukturiert, hammerschlag, glänzend, matt…) ♻️Materialeinsparung Nicht verwendetes Pulver kann zurückgewonnen und wiederverwendet werden ???? Dicker, gleichmäßiger Film Kein Verlaufen, perfekte Abdeckung auch bei komplexen Formen ???? Pflegeleicht Glatte, schmutzabweisende und abwaschbare Oberfläche -

1. Schutz vor Korrosion

• Wie das Metallisieren zielt auch das Pulverbeschichten darauf ab, Metalloberflächen (Stahl, Aluminium usw.) vor Rost und Oxidation zu schützen.

• Es bildet eine dichte Barriere gegen Feuchtigkeit, Luft, Chemikalien usw.

Es wird oft mit einer vorherigen Metallisierung (z. B. Zink + Pulver) kombiniert, um einen doppelten Schutz zu erreichen.2. Mechanische Widerstandsfähigkeit

Gepuderte Beschichtungen sind dick, hart und widerstandsfähig gegen :

• gegen Kratzer,

• gegen Abrieb,

• Stößen,

• der täglichen Abnutzung.Ideal für industrielle, städtische oder maritime Umgebungen.

3. Beständigkeit gegen UV-Strahlung und Witterungseinflüsse.

• Polyester- oder Fluorpolymerpulver (z. B. PVDF) bieten eine hervorragende Beständigkeit gegen UV-Strahlen, Regen, Frost usw.

• Wird für Teile im Außenbereich verwendet: Stadtmobiliar, Fassaden, Tore usw.4. Ästhetisches Finish

Die Pulverbeschichtung ermöglicht verschiedene Finishs:

• glänzend, matt, strukturiert, metallisiert…

• in allen RAL- oder kundenspezifischen Farben.Sehr gleichmäßiges Auftragen, ohne Verlaufen, mit einem hochwertigen Finish.

5. Ökologisches und wirtschaftliches Verfahren.

• Das Pudern enthält keine Lösungsmittel (im Gegensatz zu Flüssigfarben).

• Nicht verwendetes Pulver ist rückgewinnbar und wiederverwendbar, wodurch weniger Abfall entsteht.

• Geringe Auswirkungen auf die Umwelt.6. Schnelligkeit und Effizienz

• Die Teile sind nach dem Brennen schnell gebrauchsfertig (keine langen Trocknungszeiten).

• Verfahren eignet sich für die Massenproduktion.