David Sieberath

Sales Director S&W Consulting Services SA

Sales Agent Holland Mineraal

Des solutions sur mesure, portées par l’expertise et la confiance.

Chez S&W Consulting Services, nous mettons à votre service une expertise éprouvée pour répondre à vos exigences.

Notre mission ? Vous conseiller, vous accompagner et vous orienter vers la solution la plus efficace, celle qui correspond pleinement à vos besoins, vos contraintes et votre budget.

Grâce à des années d’expérience terrain et à un réseau solide de partenaires de confiance, nous vous offrons un accompagnement global, fiable et parfaitement adapté à votre réalité. Nous travaillons avec des experts reconnus, rigoureusement sélectionnés, pour garantir la qualité et la pertinence de chaque recommandation.

Pourquoi choisir S&W Consulting Services ?

- Une approche 100 % personnalisée

- Une expertise concrète et orientée résultats

- Un réseau de partenaires professionnels et engagés

- Un accompagnement à chaque étape de votre projet

Faites le choix de la performance et de la sérénité.

Contactez-nous dès aujourd’hui pour découvrir comment nous pouvons faire avancer votre entreprise.

Le Sablage

Le sablage : la solution pro pour des surfaces comme neuves.

S&W peut vous aider à concevoir votre cabine de sablage en fonction de vos besoins.

Le sablage est un procédé de préparation de surface qui consiste à projeter à grande vitesse un abrasif (souvent du sable ou un équivalent) sur une surface pour :

- La nettoyer (rouille, peinture, calamine, graisses)

- La décaper (retirer les couches de revêtement)

- La rendre rugueuse pour améliorer l’adhérence d’une peinture ou d’un traitement

C’est une méthode mécanique et physique, utilisée avant la peinture industrielle, la métallisation ou le thermolaquage. Cette technique polyvalente est utilisée dans de nombreux domaines :

- rénovation et ravalement de façade,

- construction et industrie lourde,

- automobile et mécanique,

- ou encore dans l’art pour texturer verre et pierre.

Un procédé professionnel, précis et modulable pour tous vos chantiers.

-

Sablage à sec : décapage puissant et précis.

Le sablage à sec est une méthode incontournable pour nettoyer, décaper ou préparer des surfaces dures comme le métal, le béton ou la pierre.

À l’aide d’un jet d’air comprimé, un abrasif (corindon, grenaille, billes de verre…) est projeté à haute vitesse pour éliminer efficacement peinture, rouille ou salissures tenaces.

Pourquoi choisir le sablage à sec ?

• Décapage rapide sur grandes surfaces

• Préparation idéale avant peinture ou traitement

• Résultat uniforme et contrôléUne solution puissante pour restaurer et préparer vos surfaces avec précision.

-

Sablage humide : puissant et maîtrisé.

Le sablage humide allie la force de l’abrasif à la douceur de l’eau. En projetant un mélange d’eau et d’abrasif (sable, grenat, verre broyé…) à haute pression, cette méthode limite considérablement la poussière tout en améliorant l’efficacité du décapage.

Idéal pour les surfaces sensibles, le sablage humide :

• réduit l’émission de poussières,

• protège l’environnement de travail,

• prolonge la durée de vie des matériaux abrasifs.Une solution propre et performante pour des travaux plus sûrs et plus précis.

-

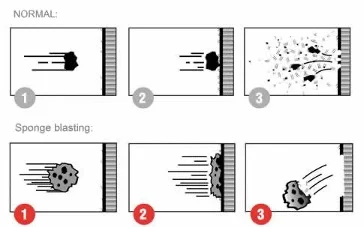

Sablage à l’éponge : efficacité sans poussière.

Le sablage à l’éponge (ou sponge blasting) est une méthode de décapage innovante qui réduit jusqu’à 95 % de poussières. Grâce à des éponges abrasives réutilisables, cette technique allie performance et respect des environnements sensibles : sites industriels, bâtiments historiques, chantiers intérieurs…

Contrairement au sablage classique, les résidus sont absorbés à l’impact, ce qui permet :

• une meilleure visibilité pendant les travaux,

• une réduction des équipements de protection (masque + combinaison suffisent),

• la possibilité de travailler à proximité sans interruption.Les éponges, projetées puis récupérées et recyclées, limitent l’impact écologique tout en raccourcissant les durées de chantier.

Un sablage propre, précis et durable. Idéal quand la poussière n’a pas sa place.

La métallisation

Métallisation : la protection anticorrosion haute performance

S&W peut vous aider à concevoir votre cabine de métallisation en fonction de vos besoins

La métallisation est un procédé conforme à la norme ISO 2063 qui consiste à projeter du métal fondu (zinc, alu…) sur de l’acier décapé. Résultat : une protection anticorrosion immédiate et durable, idéale pour les structures métalliques exposées.

Pourquoi choisir la métallisation ?

- Protection longue durée (épaisseur de 50 à 200 µm)

- Excellente base pour les peintures (système duplex : métallisation + peinture)

- Adaptée aux grandes structures (qu’on ne peut pas galvaniser à chaud)

- Intervention possible en atelier ou sur chantier

Une solution robuste, modulable, et pensée pour les environnements les plus exigeants.

-

Préparation de la surface

La surface est d’abord nettoyée, souvent par sablage, pour éliminer la rouille, la saleté ou les résidus et créer une texture qui favorise l’adhésion du revêtement.

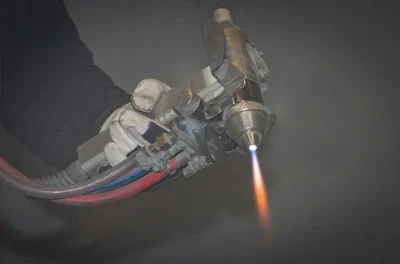

Projection thermique du métal

Un métal ou un alliage (comme le zinc, l’aluminium, ou une combinaison des deux) est chauffé jusqu’à son point de fusion, puis projeté sous forme de particules fines à l’aide d’air comprimé ou d’un gaz. Les particules fondues se solidifient en se déposant sur la surface, formant une couche protectrice.

Epaisseur du revêtement

L’épaisseur du revêtement peut être adaptée selon les besoins, généralement entre 50 et 500.

-

Un arc électrique est utilisé pour chauffer deux fils métalliques (électrodes), qui sont ensuite pulvérisés. Couramment utilisé pour le zinc ou l’aluminium.

-

Une torche oxy-acétylénique (propane) chauffe le métal sous forme de fil ou de poudre, qui est ensuite projeté.

-

La métallisation (aussi appelée projection thermique) est un procédé qui consiste à déposer une fine couche de métal sur une surface (généralement métallique, mais parfois aussi sur du béton ou du plastique technique) par projection à chaud ou à froid. Voici les principaux objectifs de ce traitement de surface :

Protection contre la corrosion

C’est l’objectif principal :

• La métallisation forme une barrière protectrice contre l’humidité, l’oxygène, le sel, etc.

• Les métaux comme le zinc, l’aluminium ou leurs alliages offrent une protection cathodique, en se sacrifiant à la place du support (effet galvanique).Amélioration de la résistance à l’usure

• Certains revêtements (ex. carbures ou aciers spéciaux) améliorent la résistance mécanique du support à l’abrasion, à l’érosion et au frottement.

Protection thermique

• Certains métaux ou céramiques projetés protègent les surfaces de la chaleur excessive, notamment dans l’aéronautique, l’industrie verrière, ou les turbines.

• On parle alors de barrière thermique (Thermal Barrier Coating).Réparation de pièces usées

• La métallisation permet de recharger des pièces mécaniques usées (arbre, roulement, etc.) en déposant une couche de métal pour retrouver les cotes d’origine.

• Cela évite le remplacement coûteux de pièces.Finition esthétique ou fonctionnelle

• Elle peut offrir une finition décorative (aspect métallique) ou fonctionnelle (meilleure adhérence, conductivité, etc.).

• Ex : métallisation sur plastique pour l’aspect chromé.Préparation à d’autres traitements

• Une surface métallisée peut être peinte, lubrifiée ou subir d’autres traitements pour des performances accrues.

La Peinture

Peinture industrielle : protection anti-corrosion sur mesure

S&W peut vous aider à concevoir votre cabine de peinture en fonction de vos besoins.

Spécialement conçue pour les environnements exigeants, la peinture liquide industrielle forme une barrière protectrice contre la corrosion et l’oxydation sur les surfaces métalliques.

Ses avantages :

- Excellente adhérence sur l’acier ou les métaux galvanisés

- Protection longue durée, même en milieux agressifs

- Application flexible, en atelier ou sur chantier

Une solution fiable pour préserver vos structures et garantir leur durabilité.

-

Protection

• Contre la corrosion : les métaux exposés à l’air, à l’humidité, au sel ou à des produits chimiques rouillent ou se détériorent. Une peinture adaptée crée une barrière protectrice.

• Contre l’usure mécanique : certaines pièces subissent des frottements ou des chocs. Des peintures spéciales résistent à l’abrasion.

• Contre les agressions chimiques : dans des environnements industriels, les produits chimiques peuvent attaquer les matériaux non protégés.

• Résistance aux UV et aux intempéries : les structures extérieures ont besoin d’un revêtement qui ne se dégrade pas sous le soleil ou la pluie.Aspect esthétique

• Uniformiser l’apparence des pièces

• Ajouter une finition (brillante, satinée, mate)

• Identifier les éléments selon un code couleur (sécurité, tuyauterie, logistique…) -

Préparation de surface

Cette étape est essentielle : une mauvaise préparation entraîne un mauvais accrochage de la peinture.

Méthodes courantes

• Dégraissage : élimination des huiles ou résidus

• Décapage chimique : enlève les anciennes peintures

• Sablage / grenaillage : projection d’abrasifs pour nettoyer et rugosifier la surface

• Phosphatation ou traitement anticorrosion : dépôt chimique pour améliorer l’adhérenceApplication de la peinture

Principales méthodes :

• Pistolet pneumatique : projection de peinture liquide par air comprimé

• Airless : pulvérisation sous haute pression sans air, pour une application plus épaisse

• Électrostatique : attraction électrostatique entre la peinture et la pièce (efficacité accrue)Séchage

• Séchage à température ambiante : plus lent, pour peintures liquides à l’eau ou solvant

Contrôle qualité

• Épaisseur du film : mesurée en microns

• Adhérence : test d’arrachement

• Aspect : brillance, texture, homogénéité

• Résistance : corrosion, impact, chaleur -

Des normes garantissent la qualité, la durabilité et la sécurité des peintures industrielles :

• ISO 12944 : norme internationale sur la protection anticorrosion des structures métalliques

• NF T30-055 / T34-550 : normes françaises sur la peinture liquide et poudre

• REACH : réglementation européenne sur l’usage des substances chimiques

• ATEX : pour les zones à risque d’explosion (produits non inflammables)

Le Poudrage

Poudrage industriel : finition durable et esthétique

S&W peut vous aider à concevoir votre cabine de poudrage et four en fonction de vos besoins.

Le poudrage électrostatique est une technique de revêtement qui consiste à projeter une poudre de peinture chargée électrostatiquement sur une pièce conductrice (souvent métallique), puis à la cuire dans un four pour former un film dur et protecteur.

Ce procédé est utilisé pour allier résistance mécanique, protection anticorrosion et finitions esthétiques variées, sans utiliser de solvants.

Pourquoi l’adopter ?

- Résistance élevée aux chocs, UV, corrosion

- Finition uniforme et sans coulures

- Large choix de couleurs et textures

Un rendu soigné, une durabilité remarquable.

-

Préparation de surface

C’est une étape primordiale : une bonne adhérence dépend de la qualité de la surface.

Méthodes de préparation :

• Dégraissage (chimique ou au solvant) : élimination des huiles, graisses, poussières.

• Sablage ou grenaillage : projection d’abrasifs pour nettoyer la surface et la rendre rugueuse.

• Phosphatation ou traitement chimique : conversion de la surface métallique pour améliorer l’adhérence et la protection anticorrosion.Les pièces mal préparées ont un revêtement qui peut cloquer, se décoller ou rouiller rapidement.

Application de la poudreCabine de poudrage

• Pièce confinée avec système de récupération de poudre.

• Ventilation filtrante pour éviter la contamination et recycler la poudre non fixée.Chargement électrostatique

• La poudre est projetée avec un pistolet électrostatique.

• Elle est chargée électriquement (souvent en charge positive).

• La pièce métallique est mise à la terre.

• Grâce à la différence de charge, la poudre adhère temporairement à la surface.Cela crée un effet “aimant” qui attire uniformément la poudre, même sur les angles.

Types de poudre• Époxy : excellente résistance chimique, idéale pour intérieur.

• Polyester : bonne résistance aux UV, parfait pour l’extérieur.

• Hybrides époxy-polyester : bon compromis esthétique/durabilité.

• Poudres texturées : finitions sablées, martelées, effet mat/brillant.Cuisson ou polymérisation

Étapes :

• Les pièces sont placées dans un four industriel.

• Température : 160 à 220 °C.

• Temps : 10 à 30 minutes selon la taille et l’épaisseur.La poudre :

• fond

• puis réagit chimiquement (polymérisation)

• et durcit en formant un film solide, adhérent et homogèneOn obtient un revêtement dur, sans coulure, très esthétique.

-

Avantage Détail ???? Écologique Sans solvant ni COV (composés organiques volatils) ???? Résistance Haute résistance mécanique, chimique et aux UV ???? Esthétique Finitions variées (lisse, texturée, martelée, brillante, mate…) ♻️ Économie de matière La poudre non utilisée peut être récupérée et réutilisée ???? Film épais et uniforme Aucune coulure, parfaite couverture des formes complexes ???? Entretien facile Surface lisse, peu salissante, lavable -

1. Protection contre la corrosion

• Comme la métallisation, le poudrage vise à protéger les surfaces métalliques (acier, aluminium, etc.) de la rouille et de l’oxydation.

• Il forme une barrière étanche contre l’humidité, l’air, les produits chimiques, etc.

• Il est souvent combiné à une métallisation préalable (ex. zinc + poudre) pour une double protection.2. Résistance mécanique

Les revêtements poudrés sont épais, durs et résistants :

• aux rayures,

• à l’abrasion,

• aux chocs,

• à l’usure quotidienne.Idéal pour les environnements industriels, urbains ou marins.

3. Résistance aux UV et aux intempéries

• Les poudres polyester ou fluoropolymères (ex : PVDF) offrent une excellente tenue aux rayons UV, à la pluie, au gel, etc.

• Utilisé pour des pièces en extérieur : mobilier urbain, façades, portails, etc.4. Finition esthétique

Le poudrage permet des finis variés :

• brillants, mats, texturés, métallisés…

• dans toutes les couleurs RAL ou personnalisées.Application très homogène, sans coulures, avec un rendu de haute qualité.

5. Procédé écologique et économique

• Le poudrage ne contient pas de solvants (contrairement aux peintures liquides).

• La poudre non utilisée est récupérable et réutilisable, ce qui réduit les déchets.

• Faible impact environnemental.6. Rapidité et efficacité

• Les pièces sont prêtes à l’emploi rapidement après cuisson (pas de temps de séchage long).

• Procédé adapté à la production en série.